さようなら、可動部のガタつき―。エクスパンダー・システムは、建機や

各種アタッチメント、 クレーンやプレス機等の工場設備、シールドマシンや

掘削機等、あらゆる設備機器の可動部に発生するガタつきをピン穴の摩耗

そのものを防ぐことで完全解決するピン型の摩耗ソリューションです。

どんな可動部の摩耗も完全に解決

稼動部の磨耗に関する問題

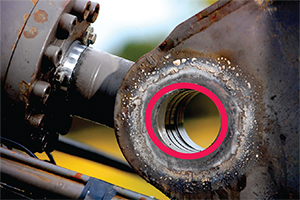

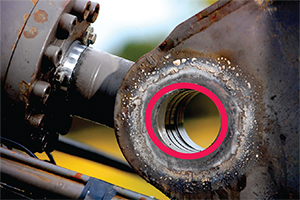

機器の可動部には軸となるピンが挿入されますが、抜き挿しを行うために

ピン穴には若干のクリアランス(遊び)があります。ところが、

このクリアランスの幅でピンが繰り返し穴の中で打ち付けられることで

ピン穴は摩耗してしまい、 ブッシュ交換やサービスに依頼しての摩耗部の

肉盛補修、 時には可動部の部品ごと交換するという対応が必要となりますが、

いくつものブッシュを在庫する代金、サービスに依頼する際の高額な見積と

対応スピード、 補修期間中のダウンタイムによる機会損失等は大きなコストと

なっていましたが、解決策がありませんでした。

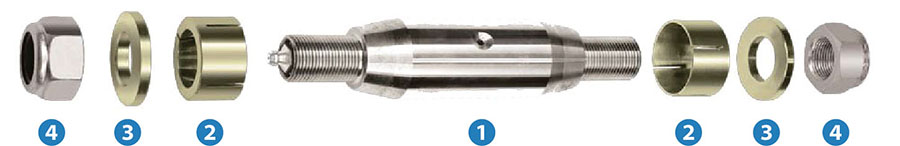

エクスパンダー・システムの特徴

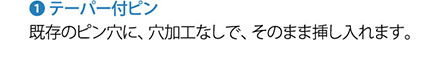

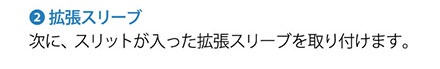

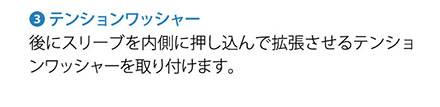

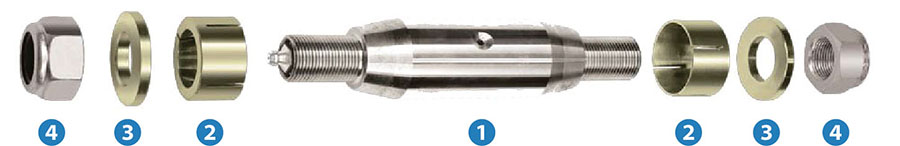

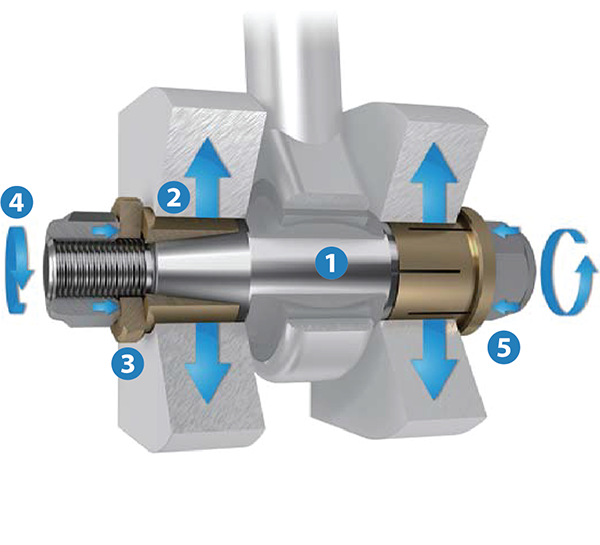

エクスパンダー・システムは、取付後に独自機構によってピン径が広がり、ピン穴のクリアランスを埋めてしまいます。

これによってエクスパンダーのピンは従来のピンのように隙間で動くことが無くなり、ピン穴の楕円状の変形そのものを

解決します。ブッシュ交換や肉盛補修をサービスに依頼する必要も、もちろん可動部の部品そのものを交換する必要も

無くなります。また、エクスパンダーは可動部周囲の障害物やグリースの内部注入等、あらゆる形状に柔軟に対応でき、

納期も非常に迅速です(標準品は1週間~10日程度)。

一般的なピンとの比較

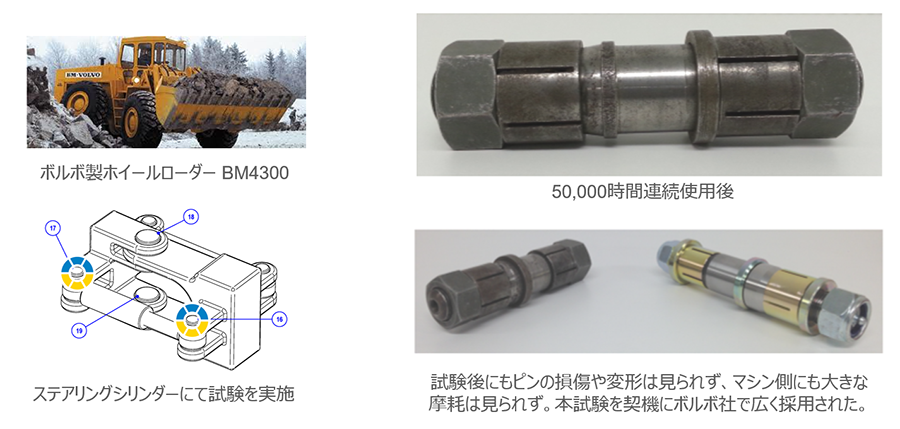

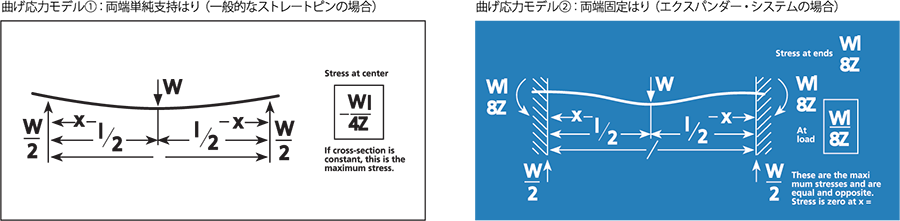

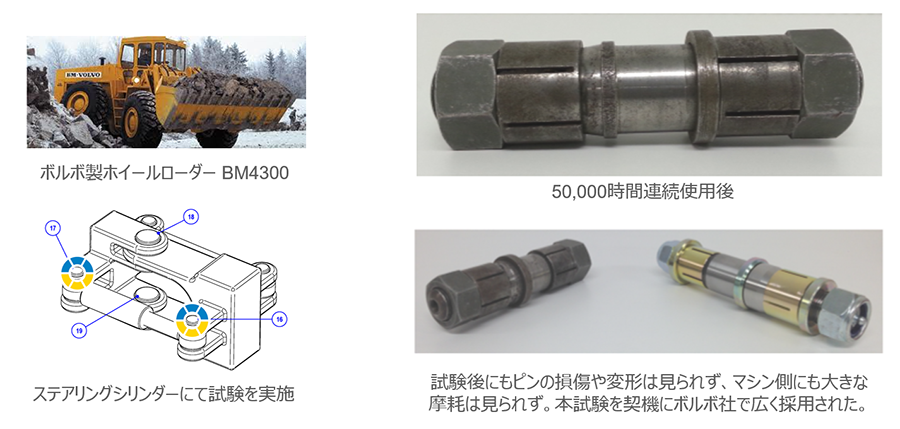

エクスパンダー・システムが生まれたスウェーデンでは、同国のボルボ建機社がいち早く本製品に着目し、なんと50,000時間(約6年間)24時間体制で運転し続ける現場で実地試験を行いました。

ホイールローダーのステアリング部のピンで使用されたエクスパンダーは、6年間全く摩耗によるメンテナンスを発生させず、ピン自体も折れたり変形することなく機能しました。

この結果を受け、同社では本製品を幅広く新車からスペックインしています。

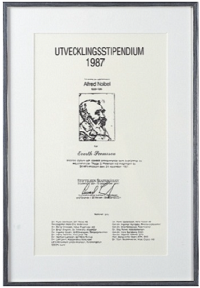

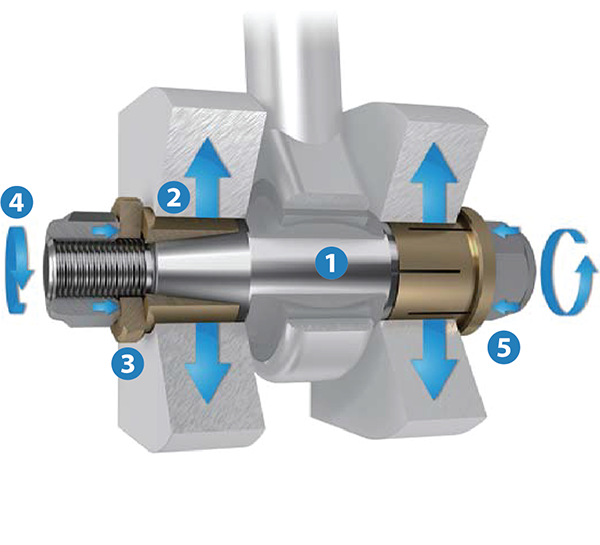

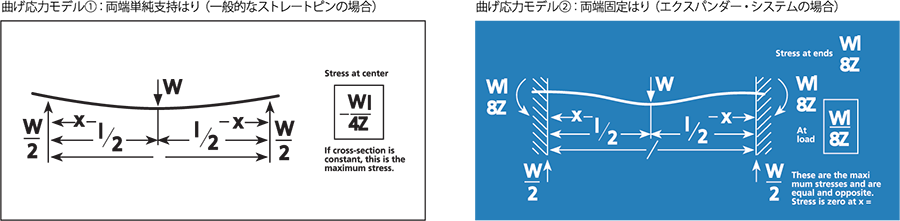

建機のピンは多方向の変動荷重に晒されるため折損や曲げ応力への強度が重視されますが、一般的なピンが可動部外側で

単純支持はりの形で可動部を支えるのに対し、エクスパンダーは両端を可動部内部で固定(両端固定はり)するため、

ちょうど割り箸を長く持って折る場合と短く持って折る場合の違い同様に、ピン軸に伝わる曲げ応力を半減させることができ、

可動部の摩耗を防ぐと同時にピン自身をも保護し、長期間に渡ってメンテナンスフリーの状態を作り出します。

そのため、エクスパンダーは一般的な「ピン」ではなく、摩耗に対する「ソリューション」という別のカテゴリーの

製品と言えます。

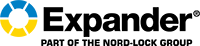

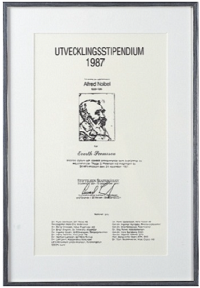

一スウェーデンのノーベル財団より革新技術開発賞を受賞

1986年にスウェーデンのオートヴィダベリで設立されたエクスパンダー社は、その翌年である

1987年に、ノーベル賞で有名なアルフレッド・ノーベル財団から革新技術開発賞を受賞して

います。可動部のガタつきとそれに対処するコストは、それほど幅広い業界で大きな問題に

なっているという証でもあります。

採用実績例

- ◇建機・重機

- ◇解体用のグラブやクラッシャー、リッパ、グラブ等のアタッチメント

- ◇林業用のグラップルやマルチプロセッサ、伐採機等のアタッチメント

- ◇工場内天井クレーンや製鉄所内のトング(※画像⑤:製鉄所のトング)

- ◇ごみ処理場や廃品リサイクル工場の油圧グラブ

- ◇建設用および洋上施設用大型クレーン

- ◇港湾クレーンおよびガントリークレーン

- ◇シールドマシンや掘削機、削岩機

- ◇プレス機のノックアウトピン

- ◇製紙工場等のドラム・ロール用ピン

- ◇空港用車両・設備リフト部のリンク

ノルトロックグループの「ライフタイム・ワランティ」適用製品のマーク

エクスパンダーの作業面のメリットは、サービスを呼ぶ必要なく、誰でも簡単に一般の

ピンから交換できるという点です。業務が立て込んで車両や機器の稼働を止められない時、

地方や遠隔地・山間部等でサービスが呼べない時、サービスに依頼してもすぐに対応して

もらえない時等、そのメリットが感じられるケースは多いでしょう。