もっと見る

大気中の酸素や水分と反応し、酸化することで錆が発生します。

材質の変更や、表面処理での対策が可能です。

この他にもステンレスのかじりや焼付きには様々な原因があります。

材質の変更や潤滑材の使用、表面処理、熱処理で対策が可能です。

表面処理とは、金属や樹脂などの素材の表面に何らかの処理をしてサビを防いだり美観を与えたりすることを言います。

また、摩耗を防ぐ、滑りを良くする、表面を硬くする、寸法精度上げるなど機能性を付加することも表面処理の類と言えます。

表面処理にはメッキや塗装、研磨など様々な方法がありますが、ねじ業界ではメッキや塗装のことを指す場合がほとんどです。

メッキとして付けたい金属に電気を流して溶解させ、メッキしたい製品に付着させる方法。

比較的安価だが、製品の形状によっては膜厚にムラができる。(主なメッキ:電気亜鉛メッキ、クロムメッキ 等)

メッキとして付けたい金属を含む溶液中にメッキしたい製品を入れ、化学反応により付着させる方法。均一な膜厚が可能。

大きく分類すると電気メッキの一種。 (主なメッキ:無電解ニッケルメッキ等)

溶液中で化学反応により製品の表面に薄い膜を生成させる方法。

亜鉛メッキ後の後処理(クロメート処理)や塗装の下地用(パーカーライジング等)としてする場合が多い。(主なメッキ:クロメート処理、黒染、パーカーライジング 等)

亜鉛やスズ、アルミなどの金属を溶かした中に製品を入れ、それぞれの金属を付着させる方法。

ドブメッキやテンプラメッキとも呼ばれる。(主なメッキ:溶融亜鉛メッキ等)

いわゆる塗装。吹き付け塗装、粉体塗装、電着塗装、焼き付け塗装などの方法がある。

金属など最終仕上げとして行われる。(主なメッキ:ディスゴ、ダクロタイズド、ジオメット等)

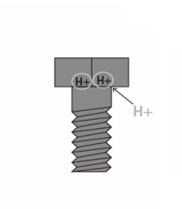

電気メッキされた製品は酸洗い処理を行うため、大なり小なり水素ガスの影響を受けます。

水素が鋼の中に侵入し、水素分子となることで素材が脆くなり、遅れ破壊や割れの原因となります。

特に硬度が高く、引張り強度が大きいボルトやナット、座金は水素の影響が大きく、それらが折れたり、割れたりしやすくなります。

この現象のことを「水素脆化(水素脆性)」といいます。

1.酸の中に浸けると

1.酸の中に浸けると 2.水素イオンが侵入し

2.水素イオンが侵入し 3.内部で分子になって

3.内部で分子になって 4.破断の原因になる

4.破断の原因になる

水素脆化(水素脆性)を抑制するために「ベーキング処理」を行います。

「ベーキング処理」とは、メッキ後30分以内に約190~220℃で2~4時間加熱し、鋼中の水素を放出させる処理です。